مخزن آب پلی اتیلن به خاطر دوام بالا، وزن سبک، قیمت مقرون به صرفه و البته خاصیت ضد خورندگی در بخش های خانگی و صنعتی به طور گسترده مورد استفاده قرار می گیرند. این مخازن برای ذخیره سازی امن آب، اسید ها، مواد شیمیایی و مواد سوختی طراحی شده است.

در طول سالیان گذشته و با افزایش روزانه تقاضا برای مخزن پلی اتیلن، تولیدکنندگان همواره تلاش کرده اند تا مخزن را به روش های جدید تولید کنند. هدف از توسعه دادن روش های جدید، تولید مخزن هایی بوده که بادوام تر باشند و همزمان قیمت نهایی مقرون به صرفه ای داشته باشند.

روش تولید، در کنار مرغوبیت ماده اولیه، کیفیت یک مخزن را تعیین می کند. در این نوشته از روش های مختلف تولید به همراه مزایا و معایب هر یک حرف زده ایم و بهترین روش را هم معرفی کردیم.

نحوه ساخت مخزن آب پلی اتیلن یا پلاستیکی

ماده اصلی ساخت مخازن پلاستیکی، پلی اتیلن است . برای ساخت مخزن آب پلی اتیلن از یکی از روش های قالبگیری چرخشی، قالبگیری بادی، قالبگیری تزریقی، شکل دهی حرارتی و یا جوش کاری پلاستیکی استفاده می شود. در جدول زیر مزایا و معایب هر یک به طور خلاصه بیان شده است. در صورتی که می خواهید اطلاعات بیشتری در مورد انواع روش های ساخت مخزن آب پلی اتیلن بدانید به ادامه مطلب مراجعه نمایید.

روش های تولید مخزن پلی اتیلن (+ مزایا و معایب روش های ساخت مخزن پلی اتیلن)

| روش تولید | مزایا | معایب |

| قالبگیری چرخشی | -تولید مخازن بادوام با طول عمر بالا -ساخت مخزن حجیم بدون پایین آمدن مقاومت محصول -کنترل کامل بر تعیین ضخامت دیواره ها -آب بند بودن کامل محصول | -سرعت تولید پایین تر نسبت به قالبگیری بادی و تزریقی |

| قالبگیری بادی | -سرعت تولید بالا -ساخت مخزن کوچک با صرفه اقتصادی | -مقاومت پایین تر و طول عمر کم تر در مقایسه با قالبگیری چرخشی -نامناسب برای تولید مخزن حجیم |

| قالبگیری تزریقی | -سرعت تولید بالا -مناسب برای تولید انبوه مخازن کوچک -توانایی پیاده سازی جزئیات ریز در طراحی و تولید مخزن | -نامناسب برای تولید مخزن حجیم

|

| شکل دهی حرارتی | – تولید مخزن سفارشی با صرفه اقتصادی | – مقاومت پایین -طول عمر کم -دیواره نازک |

| جوش کاری پلاستیک | – تولید مخزن سفارشی با صرفه اقتصادی | -صرف زمان زیاد و انرژی نیروی انسانی -بروز نشتی از محل جوش داده شده |

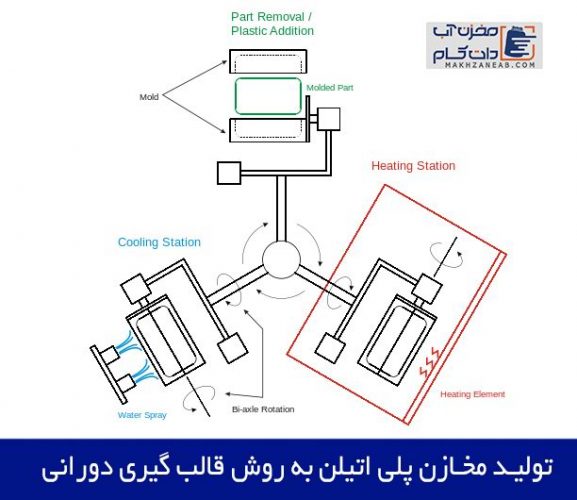

ساخت مخزن پلی اتیلن با روش قالب گیری چرخشی (روتومولدینگ)

روش قالبگیری چرخشی یا همان روتومولدینگ در اوایل قرن بیستم میلادی ابداع شد و به خاطر مزایایی که دارد خیلی زود توسعه پیدا کرد. اولین مرحله قالبگیری دورانی یا قالبگیری چرخشی، طراحی و تولید قالب است. قالب به نوعی طراحی می شود که بیرون آمدگی و تو رفتگی دیواره های داخلی آن به شکل و اندازه محصول نهایی، یعنی مخزن مد نظر باشد.

در این روش تولید، قالب توخالی با پودر پلی اتیلن پر می شود و بعد به قالب حرارت داده می شود. در مرحله بعد قالب حول دو محور می چرخد تا گرانول های پلی اتیلن تمام سطح قالب را به طور یکدست پوشش دهند. چرخش قالب تا جایی ادامه پیدا می کند که گرانول های پلی اتیلن در قالب کم کم شکل مخزن را به خود می گیرند. بعد از خنک شدن، قالب باز می شود و محصول نهایی که یک مخزن یکدست و با دوام است از آن خارج می شود.

برای اطلاعات بیشتر در خصوص این روش تولید می توانید به مقاله “تولید مخزن پلی اتیلن به روش چرخشی چگونه انجام می شود؟” مراجعه نمایید.

ساخت مخزن پلی اتیلن با روش قالب گیری بادی یا دمشی

در قالبگیری بادی که بعضا با نام قالبگیری دمشی نیز شناخته می شود، پلاستیک ذوب شده داخل یک تیوب یا لوله توخالی ریخته می شود. این تیوب توخالی که پاریسون نام دارد، بین دو قالب (یک قالب دو تکه) گذاشته می شود. قالب ها تا جایی به یکدیگر نزدیک می شوند که پاریسون را به طور کلی احاطه کنند.

قالب به طوری بسته می شود که تنها به قسمت انتهایی پاریسون دسترسی وجود داشته باشد. سپس هوای فشرده در پاریسون دمیده می شود تا پلی اتیلن ذوب شده به سمت دیواره های قالب حرکت کند. با سرد شدن قالب، پلی اتیلن نیز سفت می شود و به شکل قالب در می آید. حالا کافیست تا قالب باز شود و مخزن آماده استفاده است. جالب است بدانید روش قالبگیری دمشی برای اولین بار در قرن 19 میلادی و به منظور شکل دادن به ظروف شیشه ای مورد استفاده قرار گرفت و بعد از گذشت مدتی به یکی از روش های تولید مخزن پلاستیکی تبدیل شد.

ساخت مخزن پلی اتیلن با روش قالب گیری تزریقی

قالبگیری تزریقی، در قرن 19 میلادی به عنوان روشی برای تولید قطعات فلزی ابداع شد و در اواسط قرن 20 به تولید قطعات پلاستیکی راه پیدا کرد. دستگاه های جدیدتر قالبگیری تزریقی تقریبا تمامی پروسه تولید را به طور تمام اتوماتیک انجام می دهند. گرانول های پلی اتیلن به قسمت ورودی دستگاه ریخته می شوند. در اینجا کار دستگاه شروع می شود و گرانول ها را به سمت قالب از پیش آماده شده حرکت می دهد. در مسیر حرکت، به گرانول ها حرارت داده می شود تا کاملا ذوب شوند. پلی اتیلن ذوب شده تحت فشار بالا، به قالب که در انتهای دستگاه قرار دارد تزریق می شود. به همین خاطر است که این روش را، تزریق پلاستیک نیز می نامند. بعد از سرد شدن، محصول نهایی از قالب خارج می گردد.

ساخت مخزن پلی اتیلن یا پلاستیکی با روش ترموفورمینگ

ترموفورمینگ یا همان شکلدهی حرارتی شیوه ای از قالبگیری مواد پلاستیکی است. البته تاریخ این شیوه به قبل از تر پلاستیک و پلی اتیلن برمیگردد. تمدن های باستانی با حرارت دادن به فلزات آن را نرم می کردند و فلز را به شکل مد نظر خود در می آوردند. دقیقا همین شیوه با اختراع دستگاه ترموفورمینگ یا شکلدهی حرارتی برای قالبگیری محصولات پلاستیکی نیز به کار گرفته شد. در این روش، ورق های نازک پلی اتیلن داخل دستگاه قرار می گیرند و سپس حرارت بالا می بینند. با نرم و انعطاف پذیر شدن پل اتیلن روند شکل دهی آغاز می شود. بعد از رسیدن به شکل نهایی، محصول سرد می شود تا در همان حالت ثابت باقی بماند.

ساخت مخزن پلی اتیلن با روش جوش کاری پلاستیک

جوش کاری پلاستیک نیز روشی است که پیشینه اصل آن به قرن ها قبل بازمیگردد. جوش کاری پلی اتیلن تفاوت چندانی با جوش کاری دیگر مواد ندارد و تکنیکی که از قرن ها قبل شناخته شده بود، برای پلی اتیلن به کار گرفته شد. در این روش ورق ها یا قطعات پلاستیکی با فشار و حرارت به یکدیگر متصل می شوند تا شکل نهایی مدنظر به دست آید.

پلی اتیلن اصلی ترین ماده در تولید مخازن پلی اتیلنی است و کیفیت آن از اهمیت بسیار بالایی برخوردار است.

گرانول پلی اتیلن؛ پلی اتیلن چگونه ساخته می شود؟

گرانول های پلی اتیلن ماده اولیه مخزن پلی اتیلنی یا تانکر پلاستیکی هستند. داستان گرانول های پلی اتیلن از پالایشگاه ها شروع می شود. اتیلن، مونومری که از آن برای ساخت پلی اتیلن استفاده می شود، از شکاندن مولکول های هیدروکربن موجود در نفت خام یا گاز طبیعی بدست می آید. حالا نوبت به فرآیند پلیمریزاسیون یا بسپارش می رسد که در آن مونومر ها که مولکول های کوچک و ساده ای هستند با یکدیگر پیوند برقرار کرده و مولکولی بزرگ می سازند. روش پلیمریزاسیون یا پلیمرسازی می تواند کم فشار یا پر فشار باشد که منجر به تولید انواع مختلف پلی اتیلن می شود. بعد از اتمام فرآیند پلیمریزاسیون، پلی اتیلن به شکل دانه ای یا همان گرانول در می آید تا حمل آن ها آسان باشد و برای تولید محصولات پلاستیکی مورد استفاده قرار بگیرند. جالب است بدانید که در سال های اخیر تلاش هایی برای تولید پلی اتیلن از مواد زیست پایه مانند نیشکر شده است تا تاثیرات زیست محیطی آن حتی کمتر نیز بشود.

انواع پلی اتیلن؛ پلی اتیلن سنگین، سبک و خطی

+ پلی اتیلن سنگین HDPE

پلی اتیلن سنگین یا همان HDPE از طریق فرآیند پلیمریزاسیون با فشار پایین تولید می شود. پلی اتیلن سنگین چگالی بالایی دارد که از آن یک پلی اتیلن مقاوم در برابر فشار، ضربه، دما و همچنین مواد شیمیایی می سازد. پلی اتیلن سنگین در دمای 105 تا 115 درجه سانتی گراد و در فشار 5 تا 50 بار تولید می شود. در این روش معمولا از کاتالیزور اکسید کروم استفاده می شود. تولید پلی اتیلن از پلی اتیلن سبک یا LDPE شروع شد اما در سال 1950 پلی اتیلن سنگین یا HDPE به عنوان راهی برای مقاوم تر کردن پلی اتیلن، امکان ذخیره سازی مواد شیمیایی و افزایش طول عمر مفید ابداع شد.

موارد استفاده؛

- مخزن آب: بدون شک پلی اتیلن سنگین یا HDPE (High Density Polyethylene) بهترین گزینه برای ساخت مخزن آب آشامیدنی و آب مصرفی می باشد. دوام بالا، عدم زنگ زدگی و خوردگی حتی در صورت استفاده زیر نور خورشید و ده ها دلیل دیگر HDPE را به گزینه ایده آل برای تولید مخزن آب تبدیل کرده است.

- لوله آب و لوله فاضلاب: پلی اتیلن HDPE به خاطر عدم زنگ زدگی و خوردگی و طول عمر مفید بالا، برای تولید لوله آب و لوله فاضلاب مورد استفاده قرار می گیرد.

- مخزن مواد شیمیایی و اسید : پلی اتیلن HDPE مقاومت بالایی مقابل خورندگی بسیاری از اسید ها و مواد شیمیایی دارد. به همین دلیل است که امروزه بیشتر مخزن های اسید از HDPE ساخته شده اند.

+ پلی اتیلن سبک یا LDPE

پلی اتیلن سبک یا LDPE (Low Density Polyethylene) اولین نوع پلی اتیلن و برای سال ها تنها نوع پلی اتیلن تولید شده بود. پلی اتیلن سبک در فشار بالا تولید می شود. در فرآیند تولید معمولا دما بین 270 تا 300 درجه سانتی گراد است و فشار نیز بین 1500 تا 3000 بار متغیر است. پلی اتیلن سبک در میان انواع پلی اتیلن کمترین مقاومت در برابر ضربه، دما، خورندگی مواد شیمیایی و اسیدی را دارد. از همین رو LDPE برای تولید مخزن آب مناسب نیست. از این پلی اتیلن برای تولید نایلون پلاستیکی، تیوپ خمیر دندان و محصولات آرایشی بهداشتی، بسته بندی محصولات و مواد غذایی، ضربه گیر پلاستیکی حباب دار، بطری نوشیدنی ها و … استفاده می شود.

+ پلی اتیلن شبکه ای، کراس لینک یا XLPE

روند تقویت پلی اتیلن با پلی اتیلن سنگین متوقف نشد بلکه در سال 1961 پلی اتیلن کراس لینک XLPE تولید و عرضه شد. کراس لینک XLPE که گران ترین نوع پلی اتیلن هم می باشد، خصوصیات پلی اتیلن HDPE مانند مقاومت برابر دما و ضربه را تا حدودی تقویت کرد. پلی اتیلن مشبک، اتصال عرضی، پیوند متقابل، PEX، XLPE همگی به این نوع پلی اتیلن اشاره دارند. پلی اتیلن شبکه ای تحت فشار بالا و با استفاده از پراکسید تولید می شود. در وهله اول پلی اتیلن اکسترود می شود و سپس برای مدت مشخصی در محفظه بخصوص ذخیره می شود. در طی این مدت، پراکسید به رادیکال های آزاد تجزیه می شود و از طریق اتم های کربن بین زنجیره های پلیمری پیوند ایجاد می کند. البته روش های دیگری مانند تابش الکترونی گاما یا بتا و روش سیلان برای کراس لینک وجود دارد.

از پلی اتیلن کراس لینک در کابل برق فشار قوی، سیم کشی اتومبیل، مخزن مواد شیمیایی و اسید های بسیار خورنده، کابل تلفن و … استفاده می شود.

لایه داخلی فودگرید

منظور از پلی اتیلن فودگرید، پلی اتیلنی است که استاندارد های لازم برای در تماس بودن با مواد خوراکی و آشامیدنی را دارا است. پلی اتیلن فودگرید جوری طراحی و تولید شده است که فاقد ماده مضر بیسفنول ای و بدون مزه و بو اضافی باشد. با ذخیره آب آشامیدنی در مخزنی که لایه داخلی فودگرید داشته باشد، خیالتان از حفظ بهداشت و کیفیت آب راحت است. در کشور خودمان تشخیص بهداشتی بودن مخزن بر عهده وزارت غذا و دارو است. مخزن هایی که نشان سیب سلامت دارند مورد تائید این وزارت بوده اند و برای ذخیره آب آشامیدنی و مواد خوراکی کاملا امن هستند. اگر شما هم قصد خرید مخزن آب آشامیدنی و مصرفی برای خانه و آپارتمان خود دارید حتما از وجود و اصل بودن این نشان مطمئن شوید.

اضافه کردن رنگ دانه

فرآیند تولید مخازن رنگی تفاوت چندانی با تولید مخزن سفید ندارند. در مرحله نخست دانه های رنگی که با پلی اتیلن نیز سازگاری داشته باشند انتخاب می شوند. این دانه های رنگی در مرحله بعد با گرانول های پلی اتیلن توسط دستگاه ترکیب می شوند. میکس گرانول پلی اتیلن با دانه های رنگی تا جایی ادامه پیدا می کند که به یک ترکیب یکدست دست پیدا کنیم. از این مرحله به بعد، دیگر تفاوتی بین تولید دو مخزن وجود ندارد. ترکیب گرانول پلی اتیلن و دانه های رنگی داخل قالب یا دستگاه (وابسته به روش تولید) ریخته می شوند و سپس محصول نهایی که به رنگ مورد علاقه شماست از قالب خارج می شود. در برخی روش های تولید، نیاز است تا بر روی محصول نهایی یک لایه ثابت کننده رنگ نیز استفاده شود تا رنگ محصول با گذشت زمان دچار تغییر یا پریدگی نشود.

لایه داخلی آنتی باکتریال

مخزن سه لایه برای ذخیره سازی ایمن آب آشامیدنی و آب مصرفی کاملا ایده آل است. اما در برخی مواقع نیاز به ذخیره سازی ماده غذایی برای طولانی مدت و به شکل ساکن است. در این مواقع امکان استفاده از مخزن 4 لایه نیز وجود دارد. لایه چهارم که در واقع داخلی ترین لایه مخزن است از نوع آنتی باکتریال تماسی است. این لایه زمانی به کار می آید که ماده غذایی یا دارویی قرار است برای مدت طولانی در مخزن ساکن بماند. لایه چهارم کمک می کند تا از رشد باکتری ها جلوگیری شود. برای کسب اطلاعات بیشتر، نوشته “ مخزن آب آنتی باکتریال (مخزن آنتی باکتریال پلاس یونیک) ” را بخوانید.